English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Які фактори впливають на якість різання машини для лазерного різання?

2023-03-10

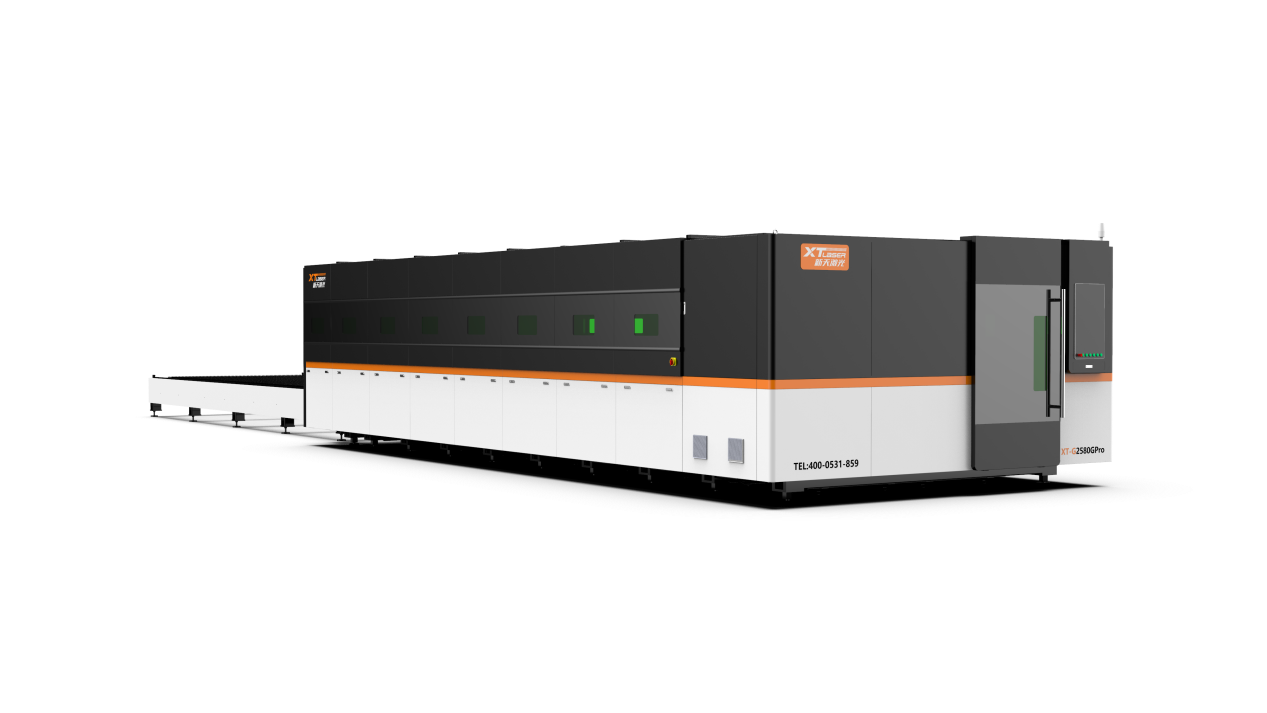

Лазерне різаннятехнологія - це вдосконалений ріжучий інструмент. Його принцип полягає у використанні лазерного променя високої потужності та високої щільності для опромінення розрізаного матеріалу, нагрівання його до температури випаровування за допомогою високої температури, формування отворів, а потім безперервного переміщення лазерного променя для завершення різання. Цей метод різання є різновидом термічної обробки. Лазерне різання є ефективним і екологічно чистим, з високою якістю різання та високою швидкістю. Це може підвищити ефективність різання та поступово замінити традиційний метод різання інструменту.

Однак у процесі лазерного різання існує багато факторів, які впливають на якість обробки матеріалу, який потрібно розрізати. Фактори, які впливають на якість різання лазерної ріжучої машини, включають швидкість різання, положення фокуса, допоміжний газ, вихідну потужність лазера та характеристики заготовки.

1. Вихідна потужність лазера

Theмашина лазерного різаннягенерує енергію від лазерного променя безперервної хвилі. Вибір потужності та режиму лазера впливає на якість різання. На практиці його зазвичай налаштовують на вищу потужність, щоб відповідати вимогам різання більш товстих матеріалів. У цей час більш важливий режим променя (розподіл енергії променя в поперечному перерізі). У випадку меншої за високу потужності, у фокусі досягається більш висока щільність потужності та краща якість різання. Режим непостійний протягом усього ефективного терміну служби лазера. Стан оптичних елементів, тонкі зміни робочої газової суміші лазера та флуктуації потоку впливатимуть на механізм моди.

2. Регулювання положення фокуса

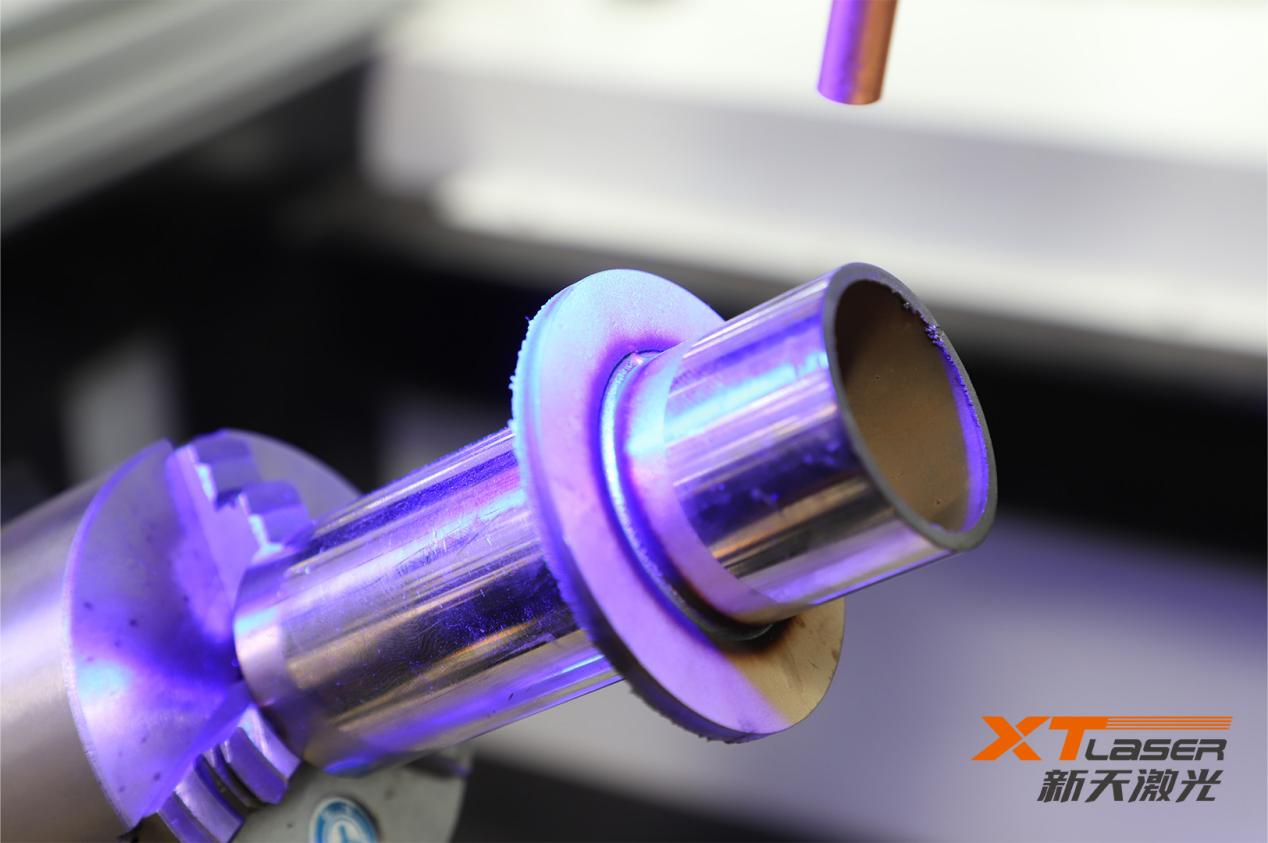

Відносне розташування фокуса та поверхні заготовки особливо важливо для забезпечення якості різання. У більшості випадків положення фокуса знаходиться лише на поверхні заготовки або трохи нижче поверхні під час різання. Протягом усього процесу різання важливою умовою є забезпечення сталості відносного положення фокуса та заготовки для отримання стабільної якості різання. Коли фокус знаходиться в кращому положенні, щілина менша, а ефективність вища. Краща швидкість різання може отримати кращі результати різання. У більшості застосувань фокус променя регулюється трохи нижче сопла. Відстань між соплом і поверхнею заготовки зазвичай становить приблизно 1,5 мм.

3. Швидкість різання

Швидкість різання матеріалу пропорційна щільності потужності лазера, тобто збільшення щільності потужності може покращити швидкість різання. Швидкість різання обернено пропорційна щільності (питомій вазі) і товщині матеріалу, який потрібно розрізати. Коли інші параметри залишаються незмінними, факторами покращення швидкості різання є: збільшення потужності (у певному діапазоні, наприклад 500~2000 Вт); Покращення режиму променя (наприклад, від режиму високого порядку до режиму низького порядку до TEM00); Зменшити розмір плями фокусування (наприклад, фокусування за допомогою об’єктива з короткою фокусною відстанню); Різання матеріалів з низькою початковою енергією випаровування (таких як пластик, оргскло тощо); Різання матеріалів низької щільності (наприклад, білої сосни); Вирізати тонкий матеріал.

4. Тиск допоміжного газу

Для різання матеріалів за допомогою машини для лазерного різання необхідне використання допоміжного газу, і тиск газу є дуже важливим фактором. Допоміжний газ і лазерний промінь розпилюються коаксіально, щоб захистити лінзу від забруднення та здувати шлак у нижній частині зони різання. Для неметалевих матеріалів і деяких металевих матеріалів слід використовувати стиснене повітря або інертний газ для обробки розплавлених і випарених матеріалів, одночасно перешкоджаючи надмірному горінню в зоні різання.

Для більшості машин для лазерного різання металу активний газ (за умови, що це O2) використовується для утворення екзотермічної реакції окислення з гарячим металом. Це додаткове тепло може збільшити швидкість різання на 1/3~1/2. Під час різання тонких матеріалів на високій швидкості потрібен високий тиск газу, щоб запобігти налипанню шлаку на задній частині різу (налипання гарячого шлаку на деталь також пошкодить ріжучу кромку). Коли товщина матеріалу збільшується або швидкість різання низька, тиск газу слід відповідно зменшити. Щоб запобігти обмерзанню пластикової ріжучої кромки, також краще різати при меншому тиску газу.